一种用于预测复杂流体动力学和放大生物反应器用于生产的机理方法。

对于像百时美施贵宝这样的制药公司来说,生物药物(由生物体在搅拌罐式生物反应器中产生的物质)的生物制造工艺对工艺放大和强化提出了挑战。但是,复杂的流体力学使传统的预测数学建模变得缓慢而困难。

这就是百时美施贵宝转向现代 CFD 软件的原因。

借助 M-Star CFD,百时美施贵宝成功开发了一个框架,用于构建时间依赖性、气泡分辨的两相模型,以研究搅拌罐式生物反应器中的实时混合以及传质和传氧。

以下案例研究遵循 2021 年《化学工程科学》上的研究结果。

问题

生物反应器专为特定规模和条件而设计。因此,百时美施贵宝需要找到一种方法来预测和了解他们在小规模桌面规模下开发和优化的工艺将如何转化为生产规模,同时仍保持最佳的生物反应器运行。

问题在于,溶解气体浓度(生物体生物体生物过程中的一个关键环境参数)是由复杂的流体力学决定的,这使得单相流体模型不适用。为了正确捕捉细胞培养过程的复杂性,百时美施贵宝需要开发一种两相流体模型,该模型不仅能够处理搅拌和气体处理,还能够支持物种跨气泡和液体界面的运输。

RANS 呢?

时间平均流场对湍流生物过程模拟几乎没有价值。在 GPU 上高效运行的完全瞬态仿真为模拟流体混合和传质过程提供了一种非常出色的范例。

解决方案

为了预测复杂的多流体混合过程,并成功扩大生产规模并最终更快地将化合物推向市场,百时美施贵宝转向现代 CFD 软件,该软件使用 GPU 资源求解基于格子玻尔兹曼的运移算法。

“在许多情况下,与多 CPU 环境中的 RANS/群体平衡方法相比,这种完全解析的实现可以更快地生成工程预测,并且建模假设更少。”

物理学研究

- 流体力学

- 能量输入和耗散

- 气泡动力学

- 质量传递

- 流体种类传输

系统建模

- 500 L 和 2000 L 的混合时间

- 500 L 和 2000 L 时的功率输入和功耗

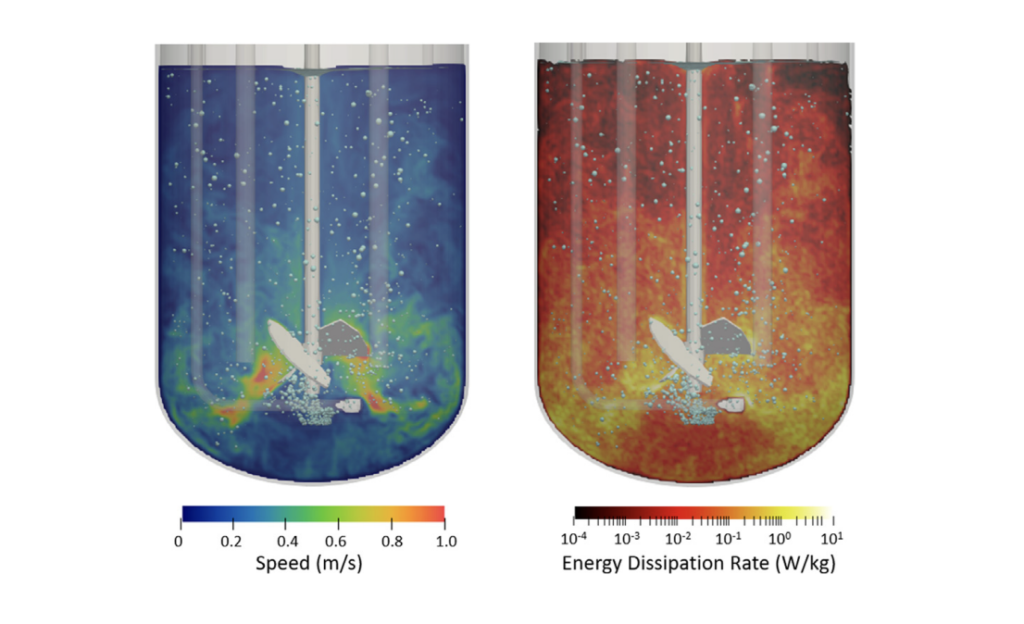

- 5 L 时的速度场和局部能量耗散率

- 5 L、200 L、500 L 和 2000 L 时的传质系数

- 输出对 5 L 时聚结和破裂模型的敏感性

计算注意事项

- 4 个 Nvidia Tesla V100 GPU

- 每秒 15 亿次晶格更新

- 每秒模拟时间 0.5-1 分钟的壁值时间

在 M-Star CFD 的支持下,包括 M-Star 团队的深入培训以及流体力学和过程仿真方面的咨询专业知识,百时美施贵宝公司能够对预测质量和氧传递的机理方法进行建模、求解和验证。

结果

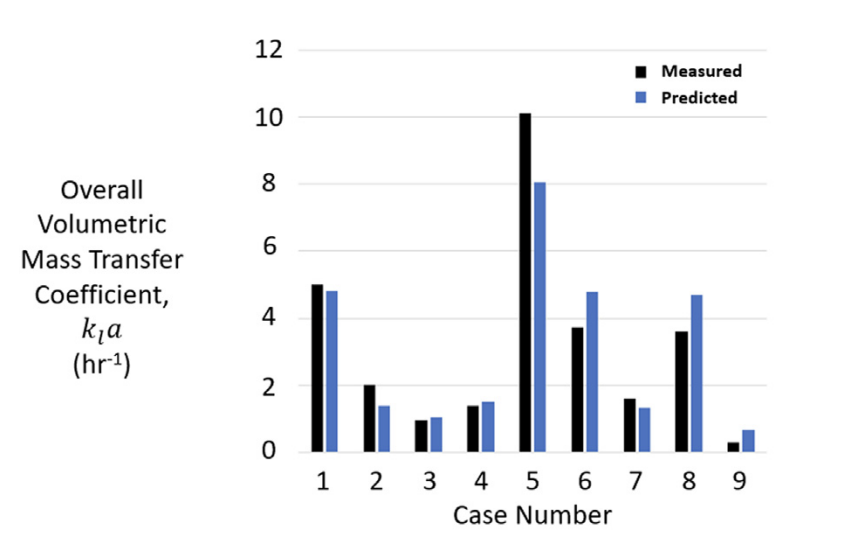

在工作条件范围内,模型的预测值与测量条件一致。结果为百时美施贵宝提供了他们所需的模型和信息,以了解流程如何从小规模转变为生产规模。

使用 M-Star CFD,在求解流体运移方程时,计算速度提高了多个数量级,在 CPU 集群上使用 GPU 进一步增强了速度。结果与实验数据非常吻合,在尺度或操作条件之间没有模型重新参数化。

“通过在图形处理单元 (GPU) 上运行算法,该方法被证明可以在时间尺度上解决工业应用所需的问题。”

总而言之,这种方法帮助百时美施贵宝加快了生产时间并降低了生物制剂的生产成本,因此他们可以更快地将化合物推向市场。

关于百时美施贵宝

百时美施贵宝是一家总部位于纽约州纽约市的全球性生物制药公司,在肿瘤学、心血管、免疫科学和纤维化等多个治疗领域生产创新药物和生物制剂。